注射成型模拟提高了碰撞模拟的精度

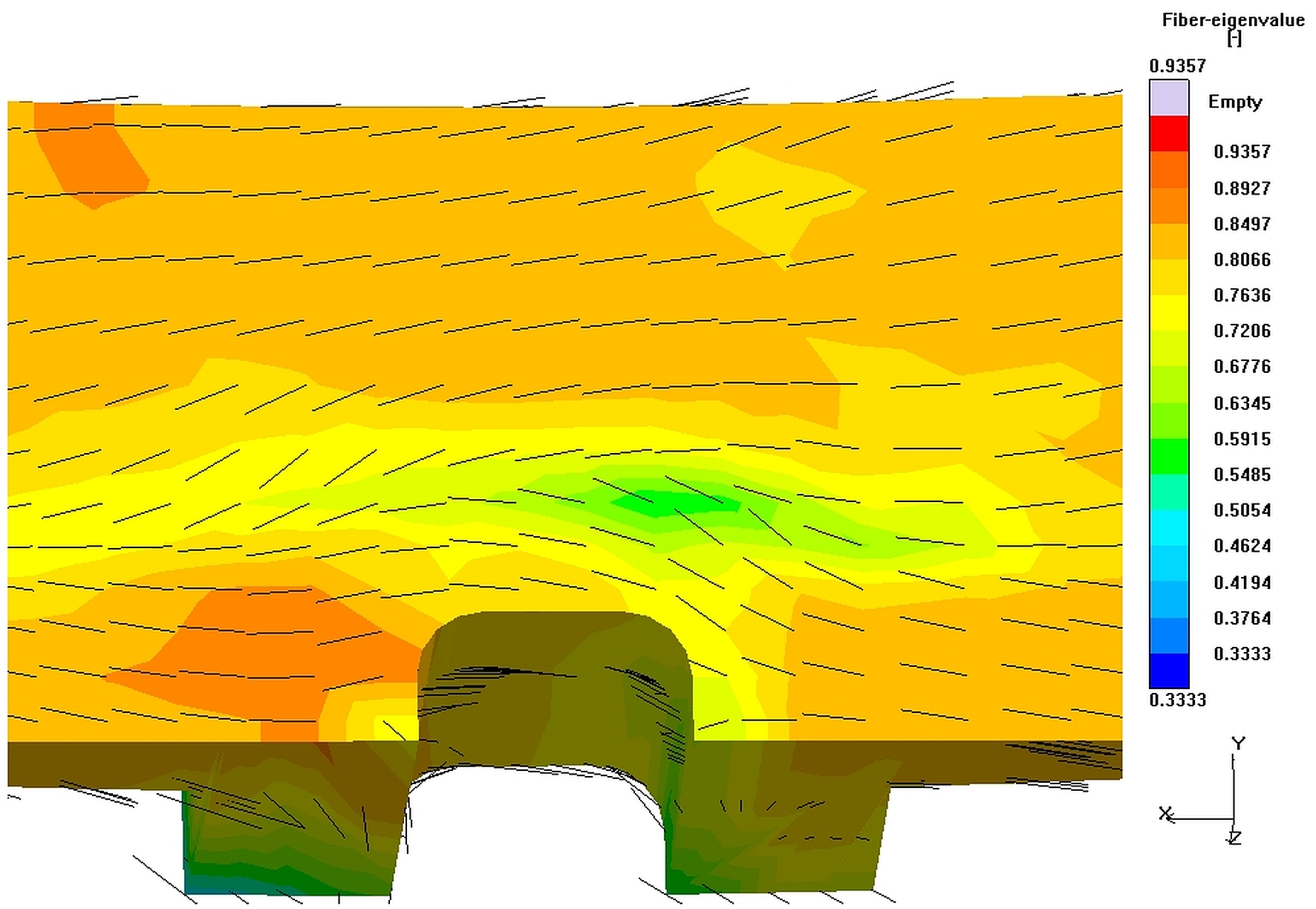

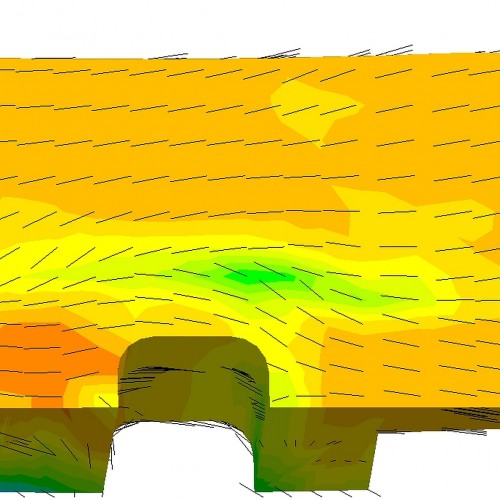

机械负载的结构件,最典型的问题是在失效预测模拟时无法考虑结构件内部的纤维取向以及其它各向异性。然而,纤维取向以及熔接线,包括所由此产生的各向异性特性,实际上对结构件的机械尺寸及局部力学性能起着重要作用。

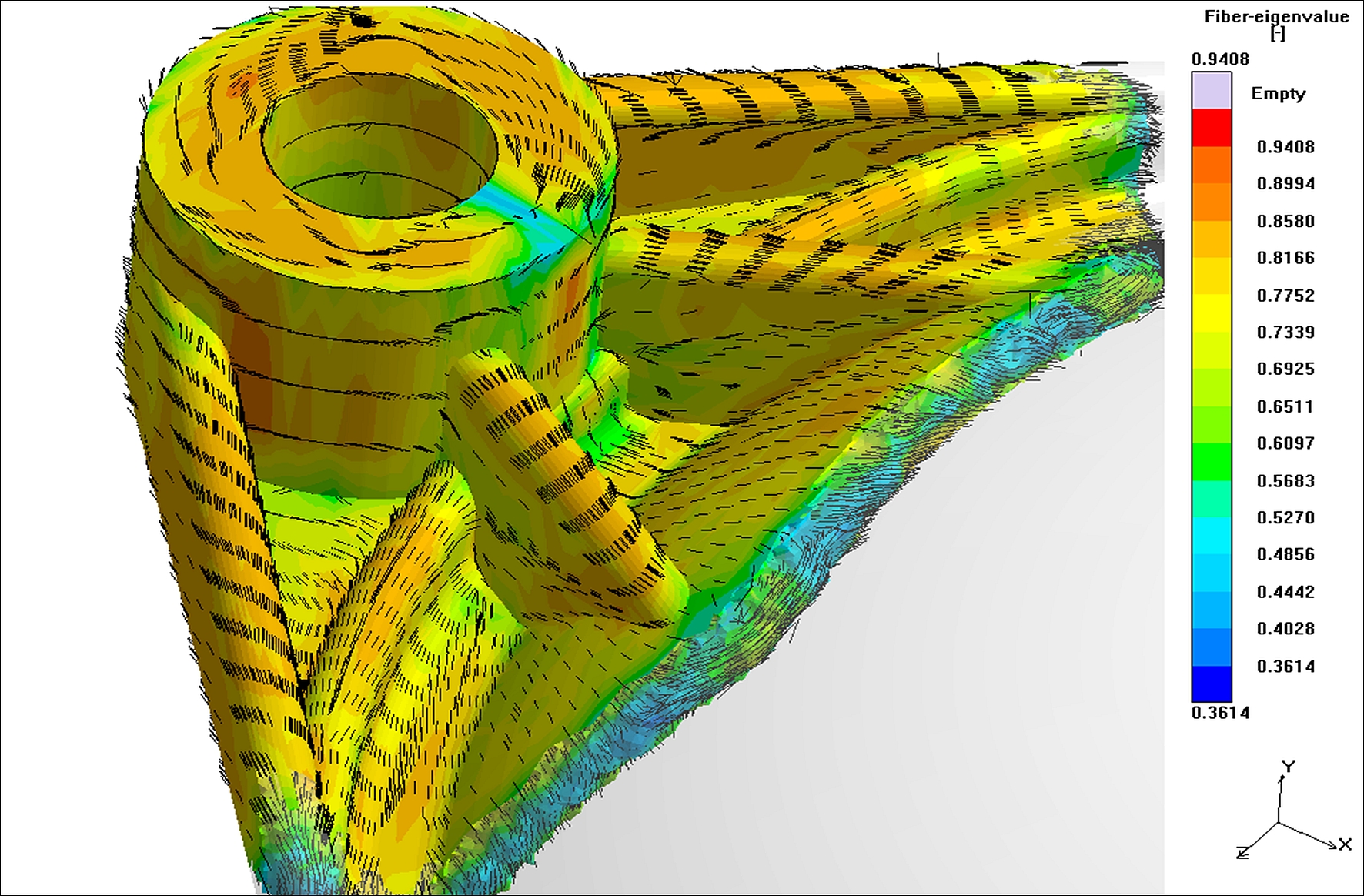

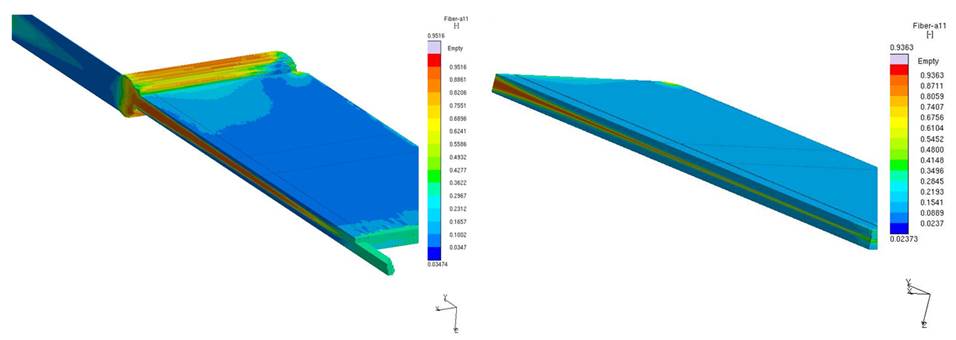

我们与亚琛福特研究中心福特研发及高级工程部以及MATFEM Partnerschaft Dr. Gese & Oberhofer公司开展合作,以研发新的综合仿真方法。该方法在SIGMASOFT®注塑成型模拟结果的基础上,利用确定方向上测得的材料特性来提高高负载塑料零件的碰撞模拟精度。MATFEM开发的MF-GenYld+CrachFEM材料模型利用了SIGMASOFT®提供的纤维取向张量和熔接线的信息,并将其转换为局部各向异性产品特性。后续碰撞模拟以这些局部各向异性为基础,模拟结果在变形方式和零件实际失效这两个方面非常可靠。注射成型和碰撞模拟相结合,使福特能够提高开发过程的效率,并且显著提高部件质量,减少尺寸过大。

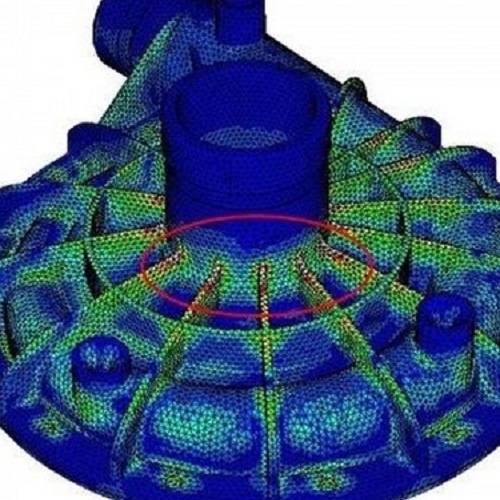

工艺模拟的结果特别适合于实现SIGMASOFT®模拟几个注射周期并计算所有3D产品和模具的完整注射成型过程的集成方法。这一方法可以充分说明失效的具体原因,该技术支持公司在首件生产前优化注塑模具和工艺。

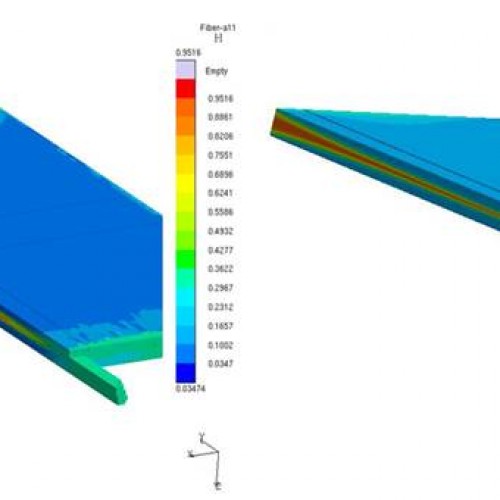

SIGMASOFT®有超过25年的3D工艺模拟开发经验,特别适合高填充聚合物,因为只有3D模拟才能捕捉流变特性和工艺对纤维取向的影响。最重要的是,随着纤维含量的增加,纤维对熔体流动特性的影响变得更强。熔体流动性能会因纤维的增加而改变充填方式,从而影响纤维本身的取向,导致局部材料性能的变化。此外,SIGMASOFT®具有独特功能,可以导出产品截面的三维熔接线结果。

SIGMAlink这一独家软件用于将工艺模拟结果:熔接线、纤维取向张量、残余应力等映射到其他机械载荷分析软件中,因此可以在多个有限元软件中使用。与福特和MATFEM合作的这个项目采用了LS-DYNA®和RADIOSS®碰撞仿真软件。