LSR成型:在产品生产前,预测并解决问题

现如今,人们对液态硅橡胶(LSR)产品的需求正在不断增长,特别是在医疗和婴儿护理领域,其较高的热稳定性和良好的物理性能,使得越来越多的应用选择使用LSR材料。

然而, LSR成型是一个挑战。为了最大限度地提高利润,减少废料,重要的是要在整个成型过程有一个清晰的认识,并预测可能出现的问题,包括产品的流动和固化性能,以及成型过程的加热条件。

法国CVA硅酮公司为了更好地了解其产品的应用,与SIGMA公司进行了合作。这个案例是想在模具上建立有四穴硅胶奶嘴的应用。由SIGMA工程师Denis Mercier负责,他的任务是分析模具性能和由此产生的产品质量问题。面临的挑战是需要分析完整的模具性能,并预测在生产过程中可能出现的质量问题。

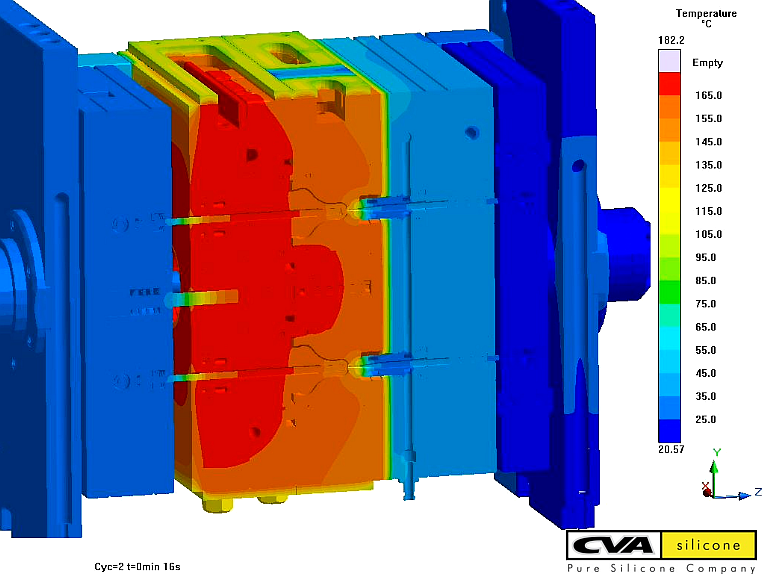

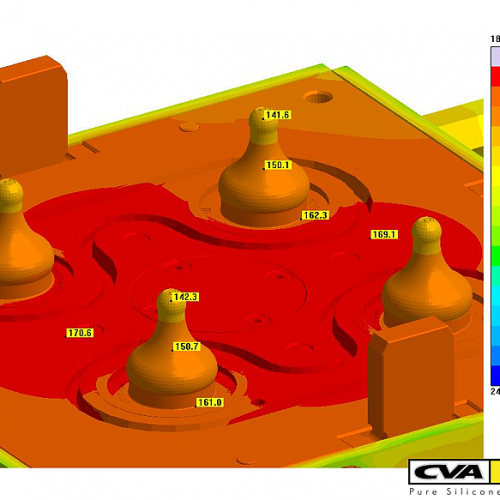

在模拟中,模具从室温开始,通过加热棒进行“加热”,直到达到生产条件。实际上,模拟一旦开始几个成型周期是一个接着一个的“运行”,通过这种方法来使模温达到稳定状态,就如同在实际生产中一样。在这个阶段之后,再进行充填、保压和固化阶段的成型分析(图1)。

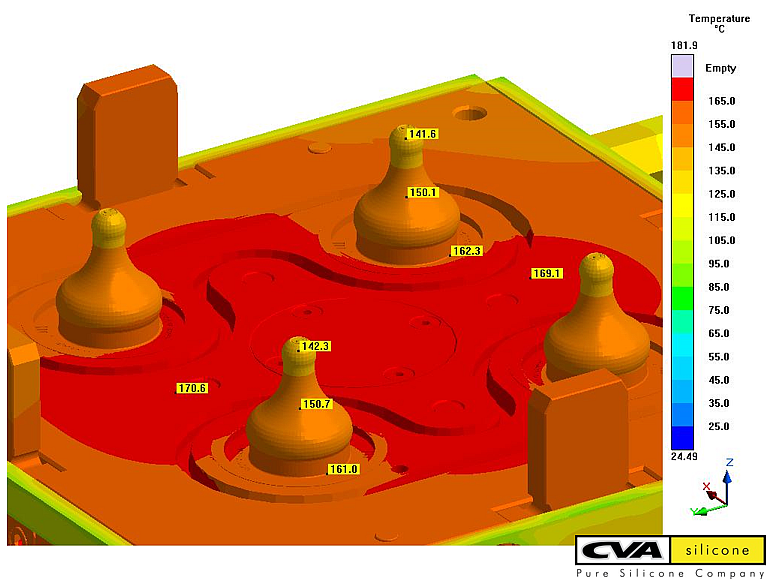

分析表明,在目前的加热棒排布下,动模侧内的温度分布呈现较大的梯度,如图2所示:底部温度为170℃,奶嘴头的温度低了近20℃。Mercier解释说,“这种巨大的温度梯度导致了固化性能的变化,影响了循环时间”。

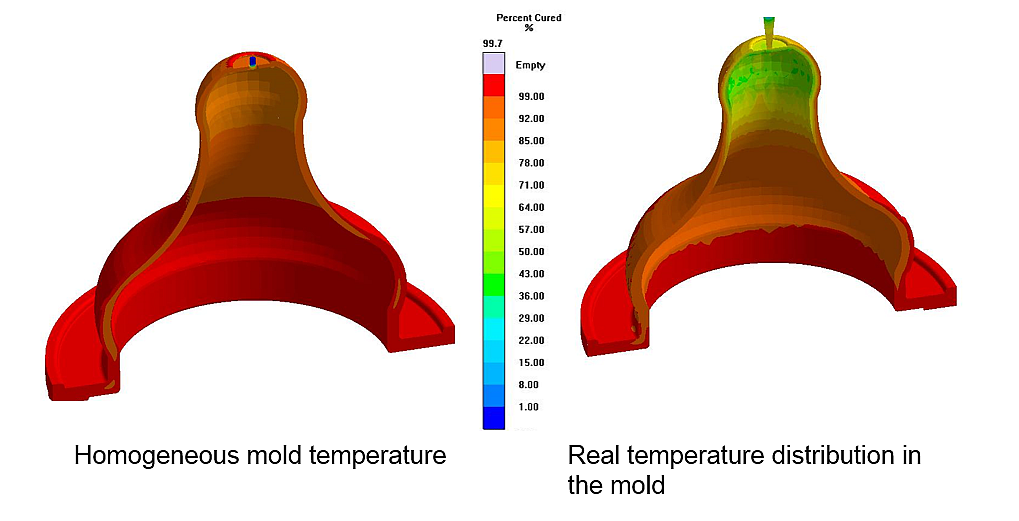

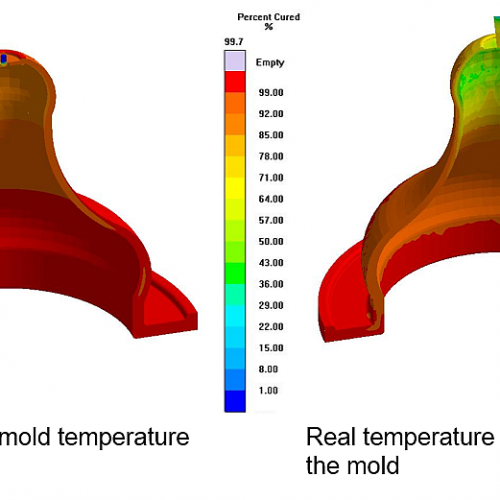

这个案例表明了考虑“全局” 的模具热性能是多么重要。为了便于比较,假设模具温度相同,建立了一个“常规”注塑模拟。这种简化的方法,假设模具温度为160°C,预计固化时间为30秒(图3)。然而,SIGMASOFT® Virtual Molding 的分析表明,30秒后产品的端部只有43%的固化完成。Mercier解释说“不考虑模具的实际热性能将导致昂贵的决策,从而影响产品的性能,在这种情况下,很可能需要通过多次迭代才能找到产品失败的原因”。

将SIGMASOFT® Virtual Molding应用在LSR成型中,可以及早地发现可能出现质量问题的原因,从而在产品生产早期,就能节省人力和降低生产力损失。甚至在设计阶段,就能提前评估质量和成型问题,就能减少产品和模具开发中必要的迭代次数,模具开发的时间就会缩短,新项目的产能就能得到释放。