SIGMASOFT® Virtual Molding双射模块——不仅仅是双射组件之间的组合

在注塑成型生产中,我们始终追求以最少的工序来获得最大的效率。如今生产集多个工艺步骤、多个组件、多种功能的组合产品,已成为工程师工作的必备技能。

每个组件在加工成型中都有其独特的要求,将这些要求统一到完整的成型工艺中,需要深入了解其对产品质量的影响。SIGMASOFT® Virtual Molding双射模块,将有助于评估这些关键点,例如:

- 产品成型所需的总时间是多少?

- 对于第一射的热塑性组件,在成型第二射组件时是否有被重新熔化的风险?是否在第一射组件表面留下缺陷?

- 在哪个工艺阶段可以进一步优化成型时间,以缩短总的工艺时间?

- 第一射组件的玻纤取向是如何影响整个产品的变形?

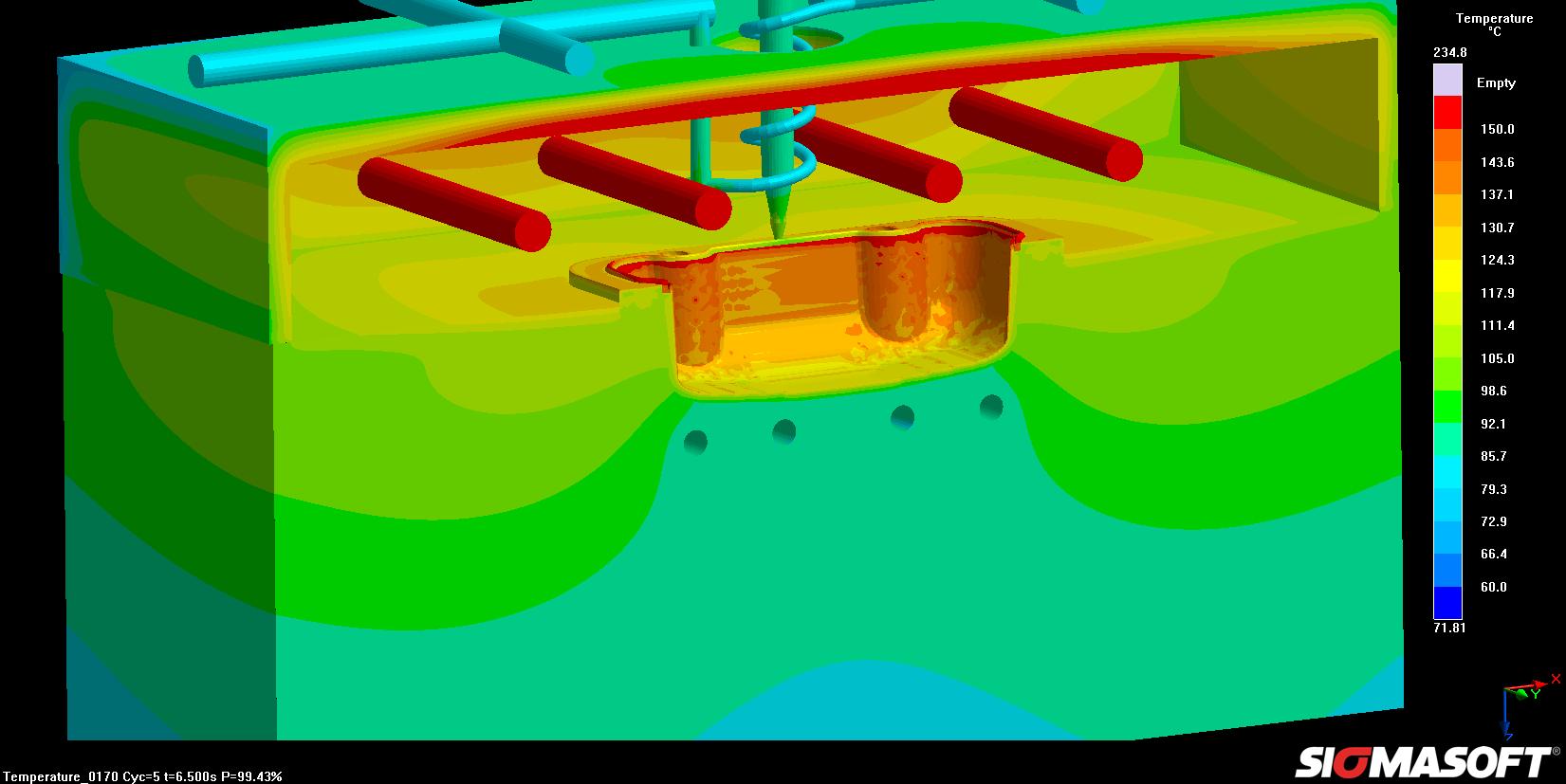

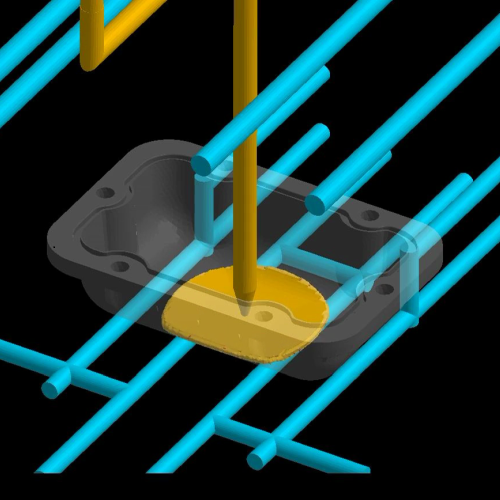

SIGMASOFT® Virtual Molding双射模块,能够有效的模拟出第一射热塑组件与第二射弹性体组件的结合情况。在一个实际的例子中,油底盘是一个双射成型的产品,第一射成型中采用了热塑性材料(PA 6),第二次成型中采用了弹性体材料(天然橡胶)。这两射的组件不仅在同一套模具中进行,而且是同时成型的。

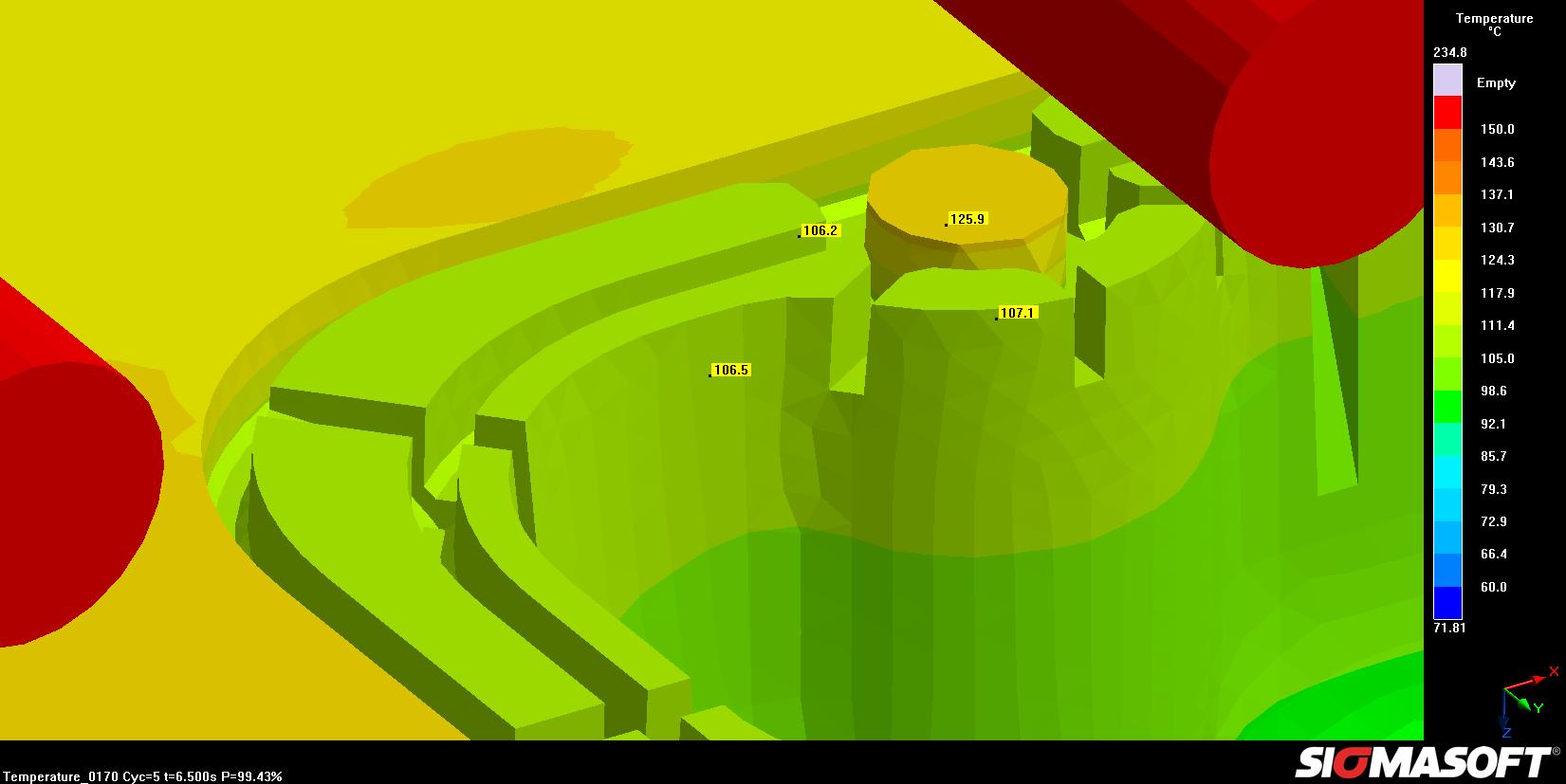

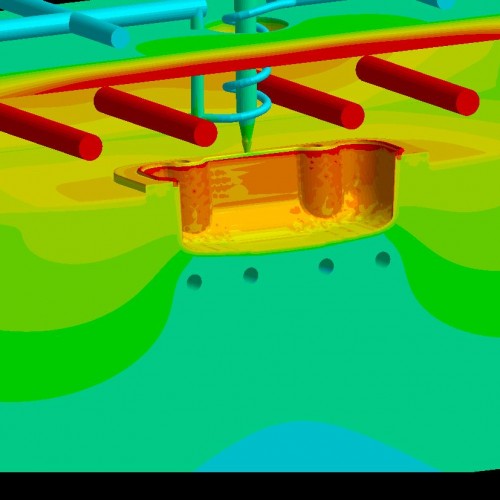

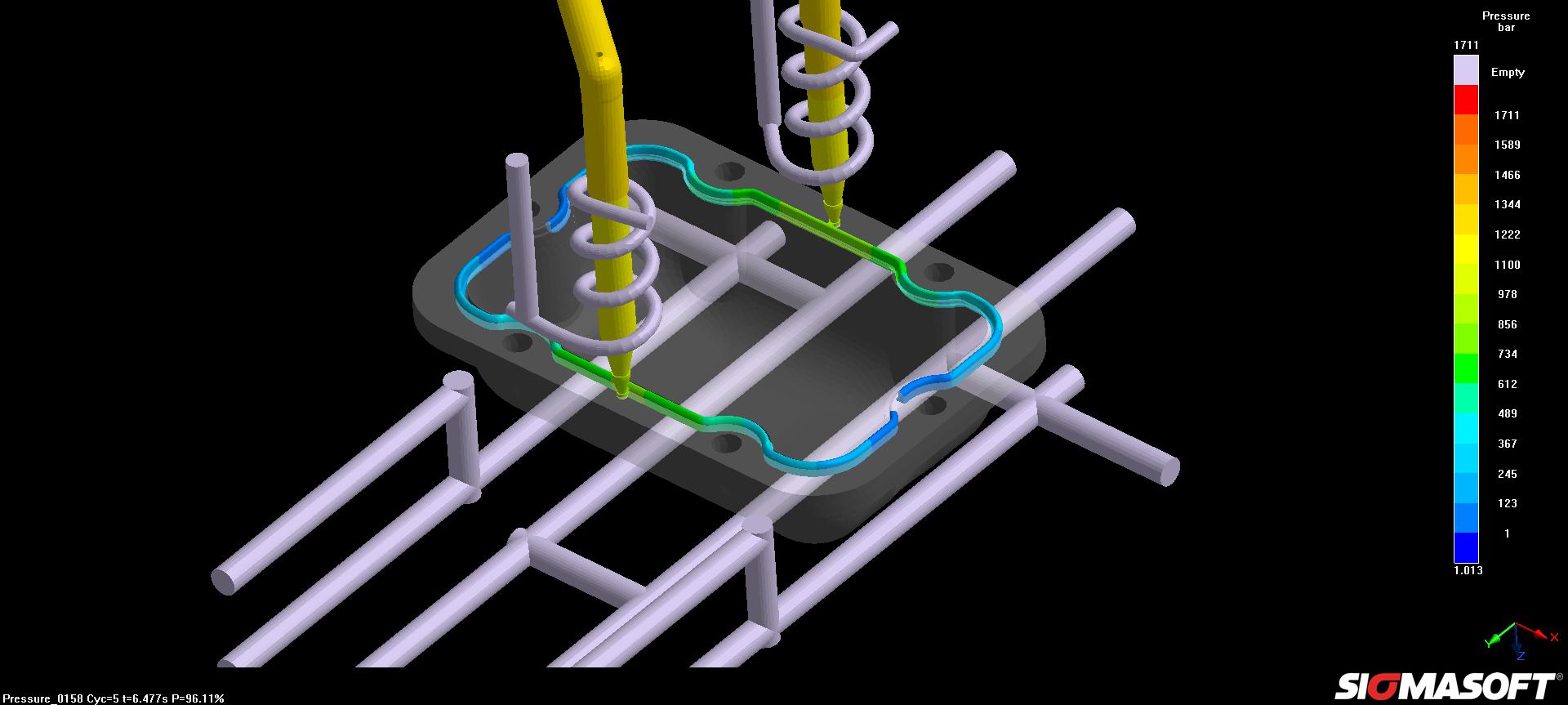

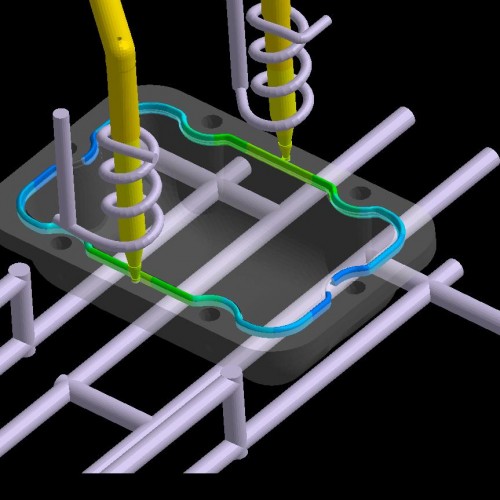

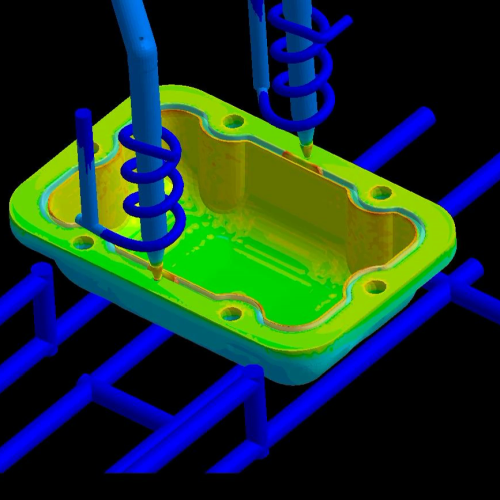

在该案例中,我们必须要先了解模具内的热分布情况。因为第一射组件的工艺,是将大于200°C的热熔胶注射到小于100°C的模具中,而第二射组件的的工艺刚好相反,是通过冷流道将较冷的橡胶注射到相对较热的模具中。该案例通过SIGMASOFT® Virtual Molding双射模块的模拟,获得了比较可靠的温度分布结果,如图1和图2所示。

为了将这两种相反的工艺完全重现,SIGMASOFT® Virtual Molding双射模块通过独特的多循环工艺,模拟了整套模具(包括温控通道、衬套、隔热板等),以获得近乎实际的模温热稳态结果。

当第一次注射完成后,第一射组件将被转运至第二射型腔,同时向第二射型腔注射弹性体密封橡胶。如图3所示展示了第一射热塑性组件与注射第二射橡胶组件之间的温度交互效果。