控制模具温度是优化注塑工艺的关键。SIGMASOFT® Virtual Molding可以帮您找到最佳的模具热平衡设计,以提高产品的质量。

模具热平衡是决定注塑性能的最关键的参数之一。之前大多工艺需要猜测和借鉴以往经验,但是现在随着最新模拟工具的出现而发生改变。IPC公司(法国奥约纳克斯的Innovation Plasturgie Composites公司)是这方面的先行者,已经成功地使用了SIGMASOFT® Virtual Molding六年,并将这项技术成功应用于注塑模具的热平衡模拟中。

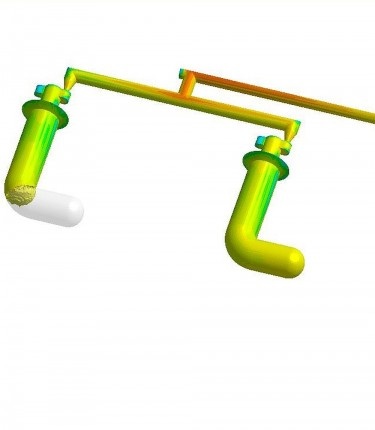

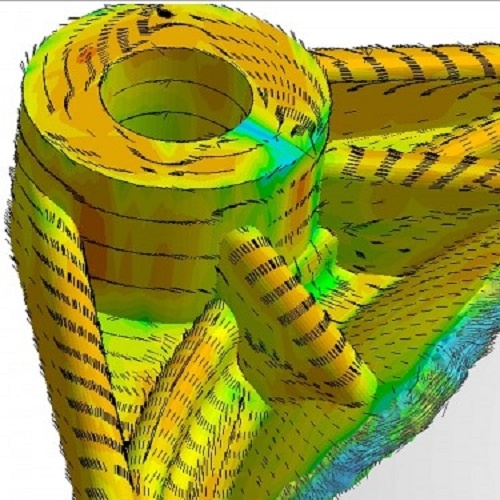

IPC的方法是分析不同冷却方式的影响,以找到最适合他们需求的冷却方式。该公司将传统的冷却系统与异形冷却相结合。通过使用SIGMASOFT® Virtual Molding进行分析,他们能够快速地检测模具性能(周期)和产品质量(翘曲和残余应力)的影响。

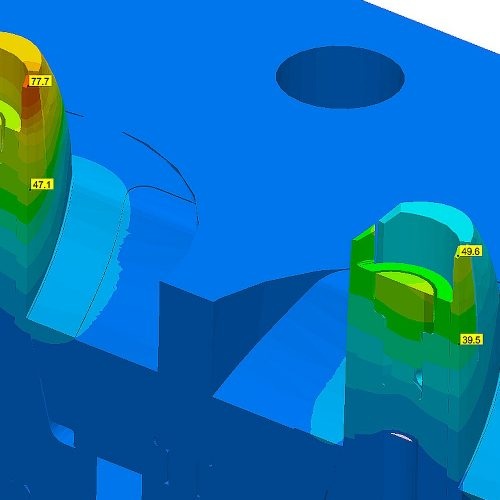

事实证明,在特定结构的产品中,稳定均匀的模具温度可以提高产品的质量。因此,使用传统和异形冷却结构对于分析模具温度的特性非常重要。

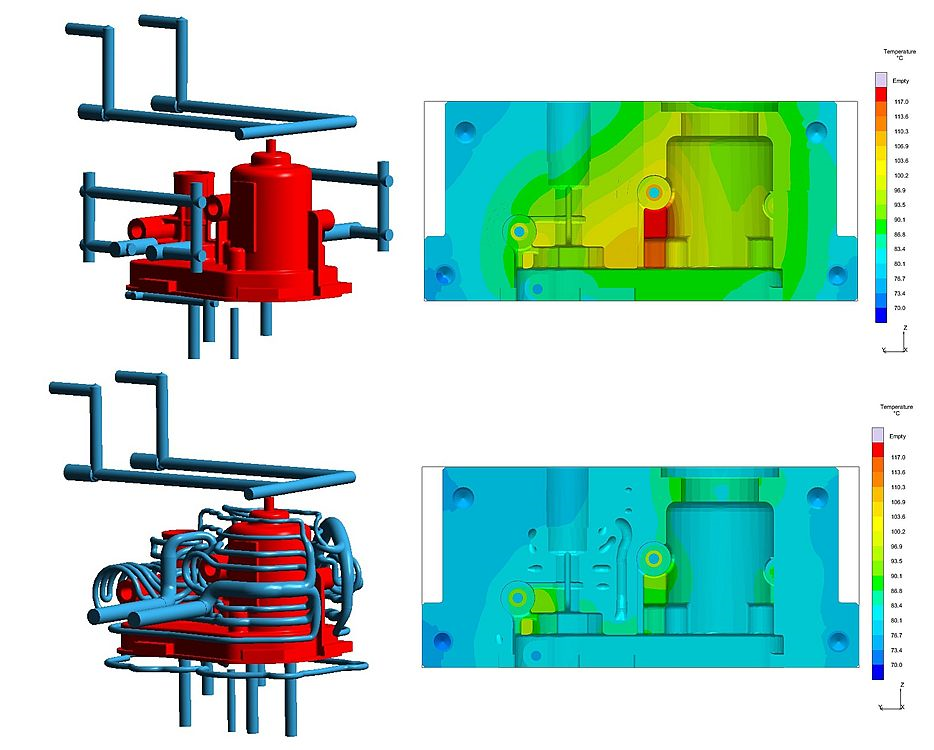

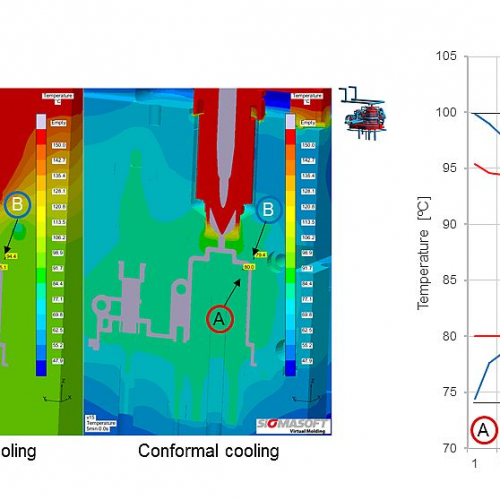

在图1中,比较了在同一周期内两种温控方式的模具温度。如图所示,采用异形冷却结构后,模具内的温度梯度大大降低。型腔内的温度基本均匀,温度从117℃降至93℃。通过降低模具温度,特别是降低关键区域的热量,循环时间减少了近27%。

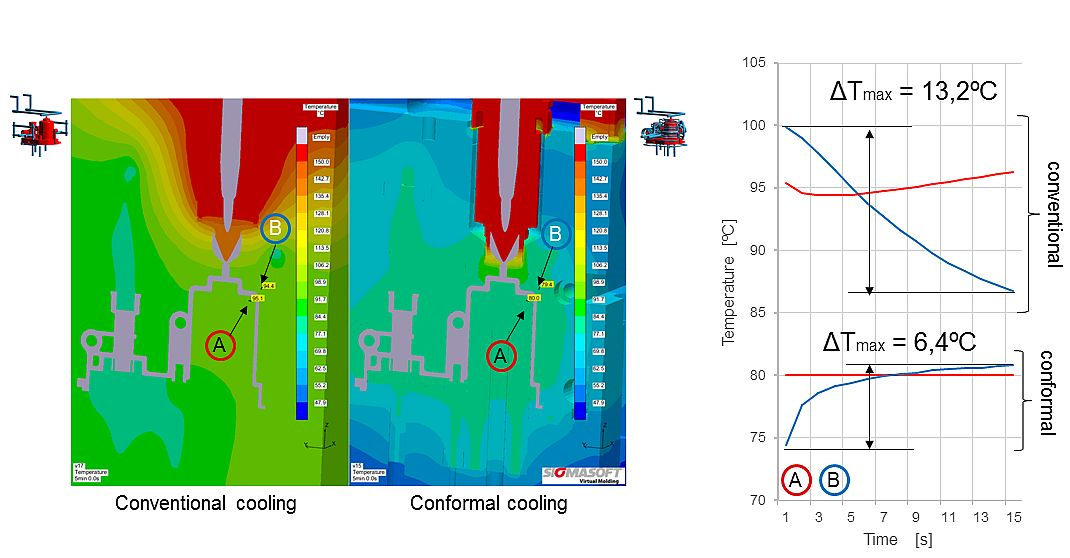

此外,利用异形冷却结构,两侧模具的整体传热分布得到了改善。左边显示了原始冷却结构对应的模具温度分布;右边显示了异形冷却结构引起的模具温度分布。可以明显看出,异形冷却可以使模具型腔内的温度更接近于目标值(80℃)。

此外,还表明了热流道系统的影响区域是有限的。限制此影响区域可以提高产品质量并减少循环时间。

最后,通过放置两个虚拟感测点,一个在公模侧,一个在母模侧,进一步量化了异形冷却的优势。目的是计算公母模侧的差异,知道温度梯度将对产品变形产生的负面影响。

如图2所示,异形冷却方案,在整个成型周期内模具的最大温度梯度从13.2°C降低到6.4°C。此外,还有一个优势就是模具温度的跨度较小,再次证明隔离热流道系统热量的好处。