选择最佳模具材料缩短成型周期

选择理想的模具材料对注塑成型过程有很大的影响。模拟各种可能的情况可以节省大量的时间和资金,同时找到最佳配置。

在塑胶行业中,缩短成型周期是一个永恒的追求,尤其是在利润率较低的消费品包装领域。Proplas S.A.公司的总部位于哥伦比亚麦德林市,是一家包装模具商,他们面临的问题是为一款需求量很大的个人护理瓶盖制作模具。最初的模具型腔采用普通模具钢制作,所获得的周期比预期要长,然而减少周期时间又会导致凝固不完全,因为产品的收缩会导致无法顺利组装。

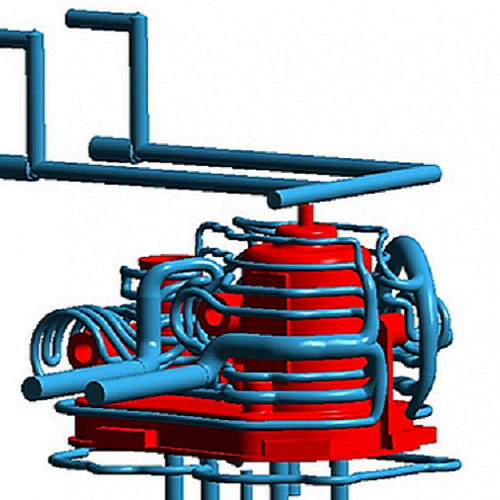

自2015年,Proplas通过SIGMASOFT® Virtual Molding来寻找方案,以缩短周期时间。由于顶出机构的原因,不能增加额外的冷却通道。模具设计团队决定寻找可替代的高导热性合金,将热量从型腔的热点处转移出来。

高导热性合金,如铍铜,是非常昂贵的材料且很难制造。由于是多型腔模具结构,需要同时生产多个产品,因此必须预先评估投资是否合适。由于铍铜相对于钢具有较低的热疲劳抗力,因此必须要了解在整个工艺过程的热峰值所能达到的最高温度,以避免达到临界值。

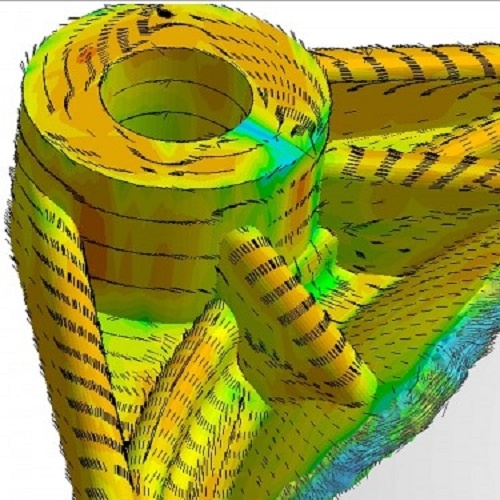

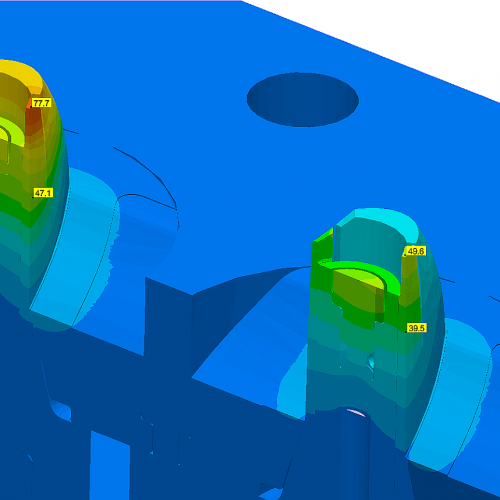

SIGMASOFT® Virtual Molding帮助客户解决了这个问题。由于该软件以精确的材料特性重现了模具中的每一个部件,因此在几个周期内几乎重现了完整的成型过程,并展现了不同材料所达到的热量情况。

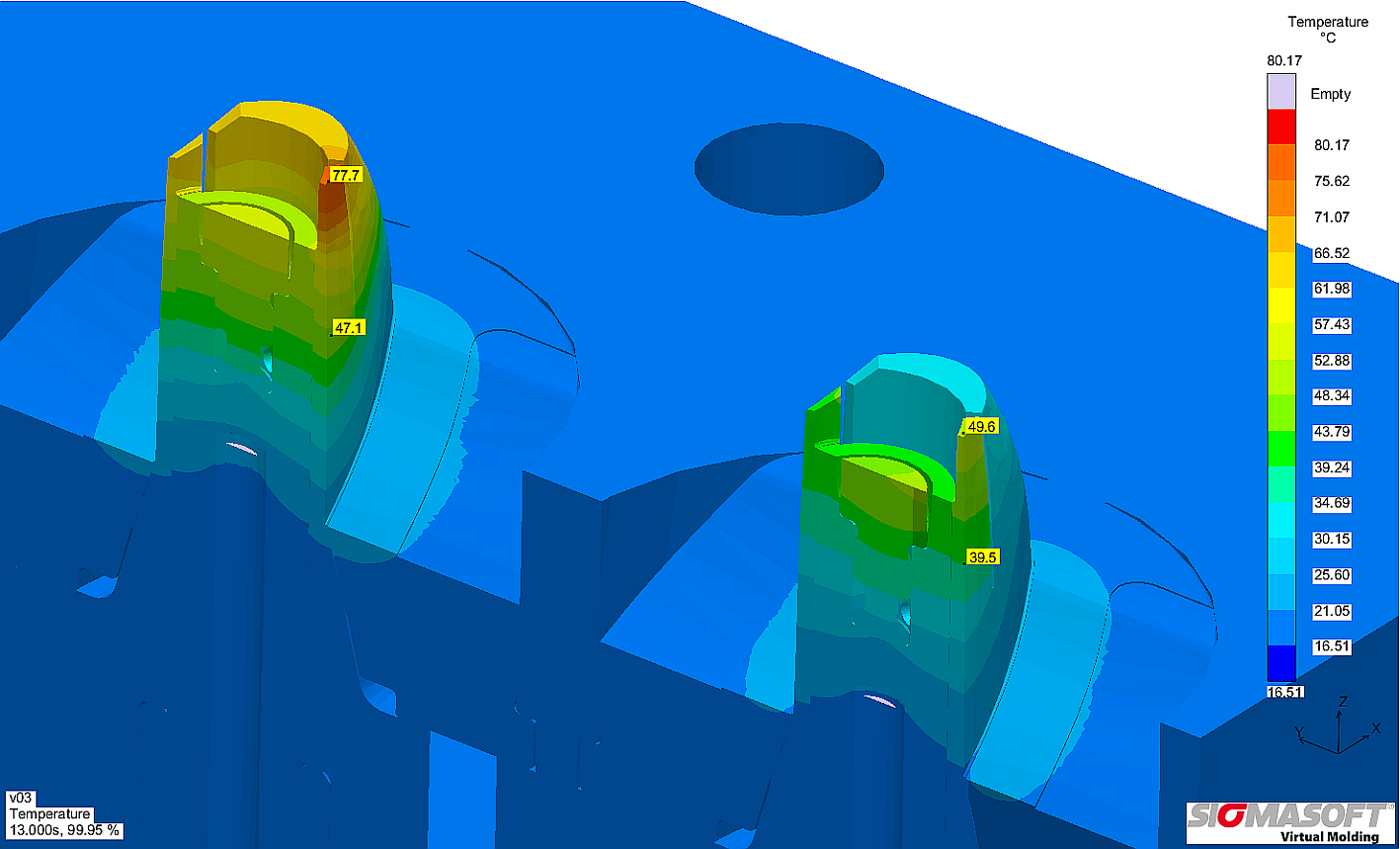

在图1中,左侧显示了传统模具钢方案中的温度分布。从图中可以看出,热点出现在产品尺寸的关键位置。这个热点必然会导致产品产生更大的收缩。右侧显示了铍铜合金方案中的温度分布。临界位置的残余热大大减少,使得温度峰值可以从76°C降低到49°C。

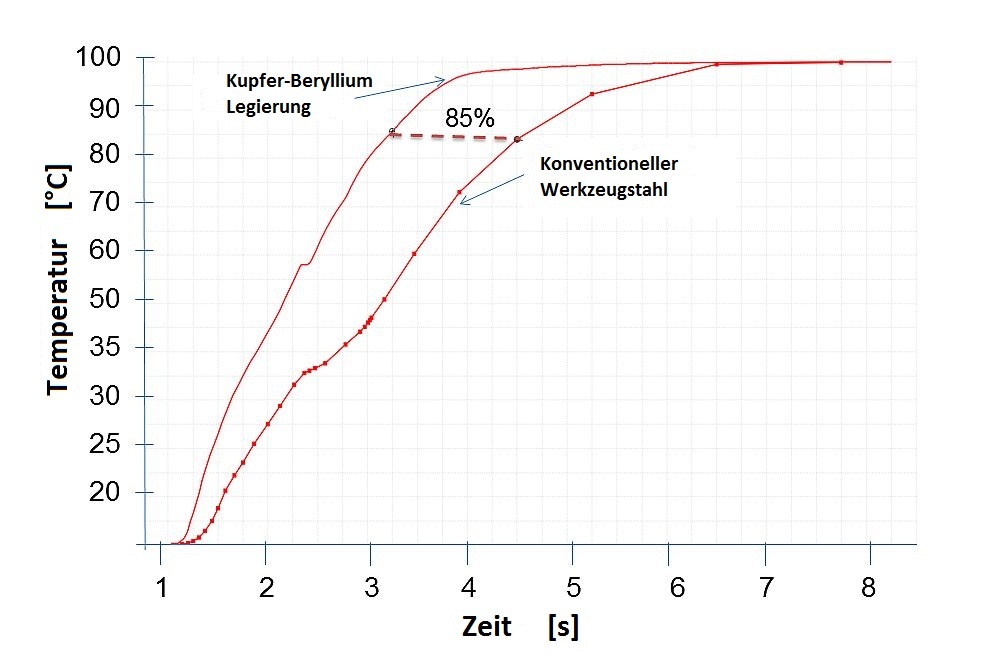

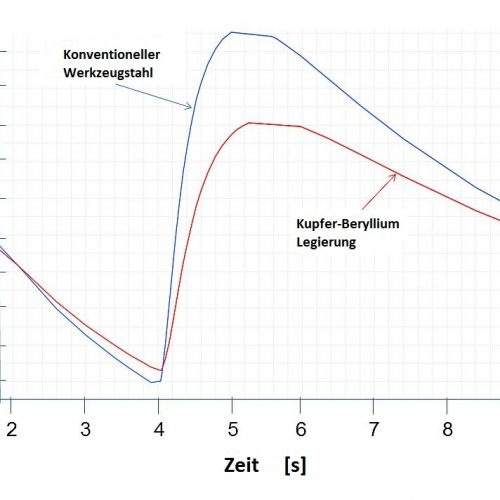

该软件利用虚拟热电偶对型腔热点处的温度进行监测,并支持在几个成型周期内对模具中的任何位置进行虚拟监测,这有助于了解关键区域的影响。图2显示了两种方案在关键区域的温度曲线。从图中可以看出,铍铜方案可以很明显的降低了高温区域的温度,并消除了型芯的热疲劳风险。

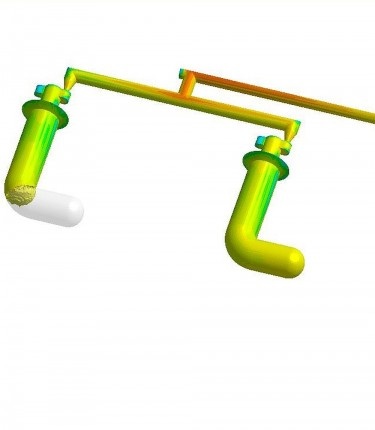

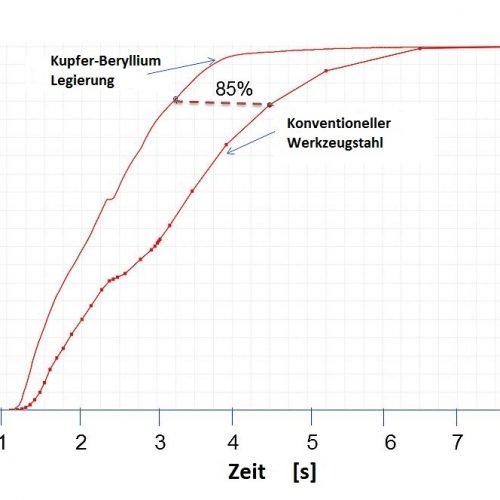

另外,了解凝固情况也是很重要的。图3显示了产品温度随时间变化的过程。关键位置的时间从4.7s缩短到3.2s,同时提高了产品尺寸的稳定性。