降低浇注系统的材料损耗

Aspem Ferramentaria公司总部位于巴西圣保罗州。该公司使用虚拟成型技术来优化48型腔模具,成型尺寸为700 × 550 mm2。公司的目标是分析温控方式,并评估原料节约的可能性。

首先,考虑的是模具的热性能。将整套模具设计以及所有的产品和温控元件全部导入到SIGMASOFT®中,并在虚拟环境下成型,就像在注塑机中一样,运行几个周期。

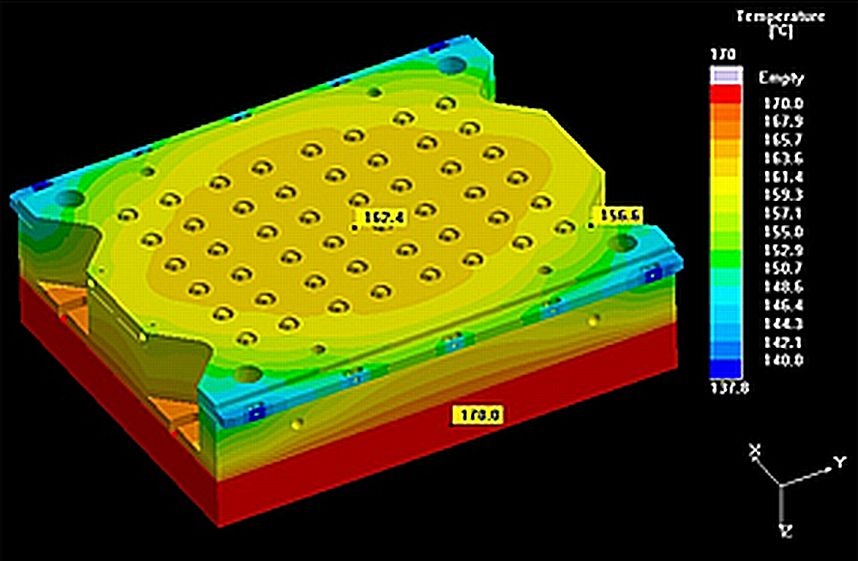

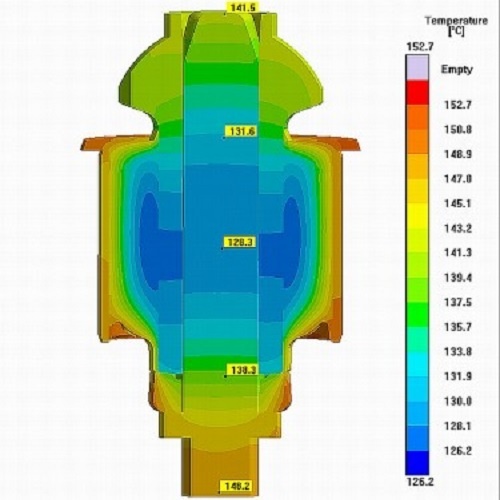

从图1的温度分布中可以看出温控设计的效果。在这种情况下,所示温度分布为循环340秒之后的情况。热分析结果显示,模具四个角型腔的平均温度低于其余部分。在310秒时间内,型腔中心位置产品的平均硫化会达到90%,而在相同时间内,位于四个角产品的平均硫化只能达到75%。要使平均硫化率达到90%,额外还需要30秒的时间。因此,为了避免能源浪费,决定减去这四个型腔,从而有可能将循环时间从340秒降低到310秒。

另一个目标是减少原料的使用量。在这种情况下,使用了冷浇道,并评估减小流道直径的可能性。在考虑流道系统的尺寸减小时,重要的是要考虑各个不同的因素:非常小的横截面会增加剪切应力,并可能导致型腔内的材料退化。此外,还必须考虑流道内的过硫化情况,由于较高的表面与体积比,减少了流道内所需的硫化时间。此外,还必须要考虑压力需求。

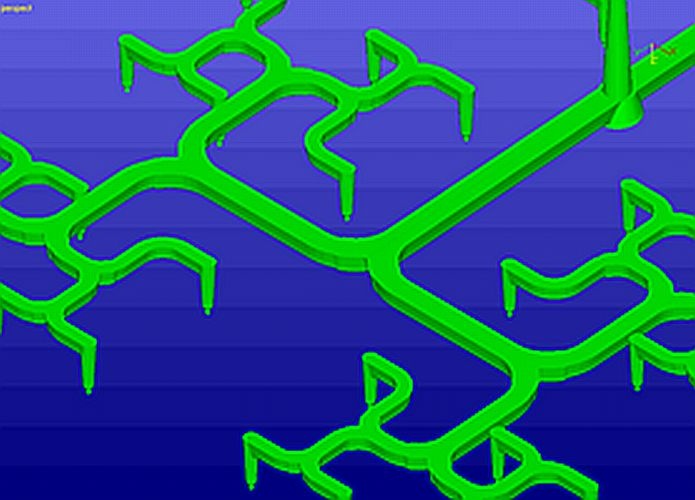

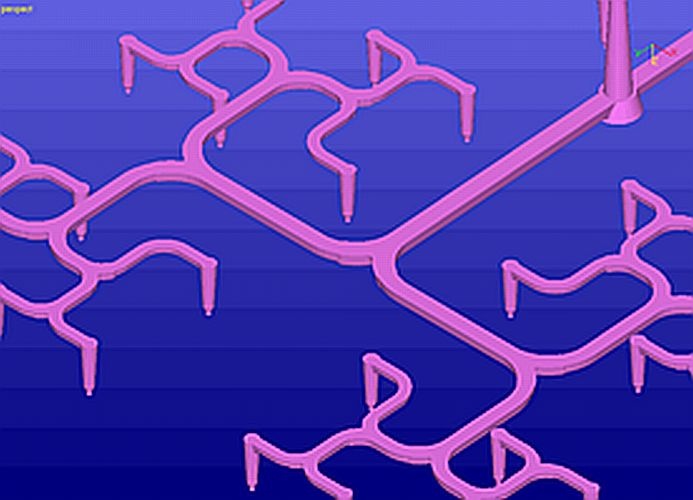

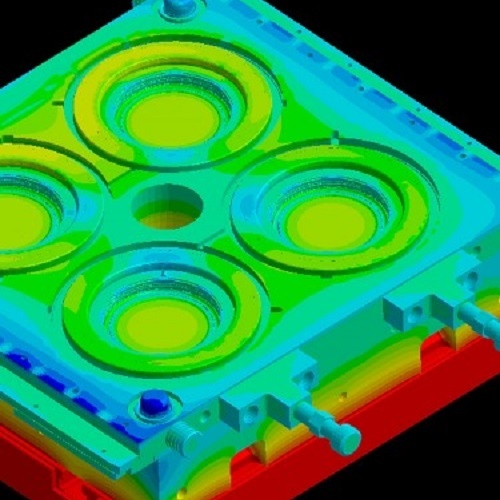

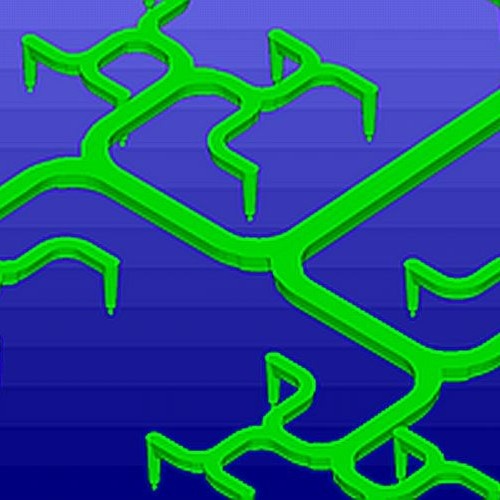

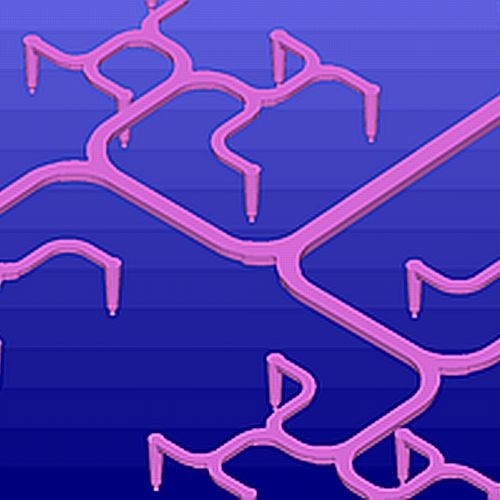

使用SIGMASOFT®进行模拟,评估了临界剪切应力、过硫化和压力需求等参数,可将流道体积,从159 cm3减小到75 cm3,减小约47%,如图2所示。每模射出可减少原料89g,每天生产24小时,每模产品的总循环时间为360秒,每公斤原料成本为4.95欧元,每年可节约原料 25587欧元。